Unser e-Smart Projekt, wurde leider sehr heftig durch die Corona Pandemie torpediert. Neues von der Front können wir trotzdem diesmal berichten. Vor dem Lockdown im Jahre 2020 hatten wir die Absicht, nach der elektrischen Ausrüstung unseres Fuhrparks mit diversen Carts und selbstgebauten Fahrzeugen dem Daimler Konzern mal zu zeigen, dass wir auch als privater Verein in der Lage sind, einen Smart so umzubauen, dass er rein elektrisch betrieben werden kann. Wie sich herausstellte, eine ambitionierte Angelegenheit, bei dem unsere jungen "Experten" und auch wir selbst reichlich Lehrgeld zahlen mussten, jedoch auch reichlich Erfahrung sammeln konnten. Insgesamt ein sehr aufwendiges Projekt, aber auch eine Herausforderung.

Die Idee war geboren und Hans machte sich auf die Suche nach einem geeigneten Objekt. Die Ernüchterung war dann groß, da selbst ein nicht mehr fahrtüchtiger Smart noch immer soviel kostete, dass dies unser Vereinsbudget deutlich überschreiten würde.

Glücklicherweise kam dann unser Kontakt zum Kreisjugendring ins Spiel. Ein Antrag auf Förderung wurde gestellt. Dank einer großzügigen Finanzspritze von deren Seite waren wir in der Lage einen alten Smart mit einem Motordefekt zu erwerben. Das war aber nicht tragisch, der Motor musste ja sowieso raus.

Zusätzlich bedanken wir uns ganz herzlich bei der Firma Ade für die Möglichkeit den e-Smart in deren Halle montieren zu dürfen und auch dort unterstellen zu können. Das hat uns das Projekt erst möglich gemacht. Ebenso für die Erlaubnis den Hof für unsere Testfahrten nutzen zu können.

Der erste Schritt

Als ersten Schritt war klar, mit seinem Leergewicht von fast 900 kg und einem von uns erschwinglichen Elektromotor, würden wir das Auto, auch ohne Verbrennungsmotor und einer Übersetztung die noch in den alten Motorraum passt, niemals in Fahrt bekommen. Es musste alles raus und weg, was wir aus dem Original nicht unbedingt benötigten.

Das waren z.B. die Türen, die Innenverkleidung, die Sitze, die Heckklappe kurzum alle entbehrliche wie Bremskraft-verstärker, Frontpartie, Kühler, Versteifungselemente etc.

Nach dem Ausknasten des Fahrzeugs stellte sich heraus, dass wir immer noch viel zu viel Gewicht hatten. Also musste auch das Dach und alle verbliebenen Scheiben weg. Das brachte nochmals eine deutliche Gewichtsreduzierung mit sich.

Das Dach muss ab - Das Resultat: Ein "Smartes" Cabrio

Der zweite Schritt

Hatten wir nun ein Rohfahrzeug bereit, begann nun die Motorisierung und die Ausstattung mit einer neuen Sitzgelegenheit.

Vor der Durchführung kamen zunächst die Theorie, die technischen Überlegungen, was zu tun ist, in welcher Reihenfolge und wie wir uns den Ausbau vorstellen könnten. Das Ganze mündete in einen Workshop, zudem auch die Eltern und Vertreter des Kreisjugendrings eingeladen waren. Hier hatten wir auch die Möglichkeit unsern "abgespeckten" Smart einem breiteren Publikum vorzustellen. Anschließen wurde das Konzept mit den Jugenlichen detailiert.

Es war bereits klar, dass wir zum Anfahren eine kleine Übersetzung brauchten, danach aber eine zweite, höhere Übersetzung und eventuell auch einen dritten Gang zum Erreichen der Höchstgeschwindigkeit benötigen würden. Diese wurde in Anbetracht unserer jugendlichen Fahrer auf 20 km/h festgelegt. Da Getriebe, wie sie im Auto verwendet werden, für uns nicht realisierbar sind, war die Idee, einen Kettenantrieb mit unterschiedlichen Ritzeln und je einem getrennten Elektromotor zu verwenden und beim Gang-wechsel lediglich von einem Motor auf den anderen elektrisch umzuschalten. Problem hierbei war zum einen das fehlende Differenzialgetriebe, zum anderen, dass jeder weitere Motor den Antrieb abbremsen würde. Er wirkt nämlich wie ein Generator. Wir hatten zudem die Befürch-tung, dass der Dynamoeffekt die Motorsteuerung zerstören würde. Diese ist ja bekanntlich nicht dafür konzipiert Rückwärtsströme zu verarbeiten.

Also war wieder Hirnschmalz gefordert. Die Sache mit dem Differzial wurde so gelöst, wie wir es bereits bei den anderern Elektrofahrzeugen gemacht hatten. Der Antrieb erfolgt nur auf einer Seite. Das andere Rad läuft nur passiv mit. Bei der angepeilten Höchstgeschwindigkeit kein Problem.

Das Problem mit den mitlaufenden Motoren wurde dadurch gelöst, dass alle Motoren einen Freilauf bekommen sollten, wie die meisten es vom Fahrrad kennen. Das sollte jedoch noch ein Problem werden, davon jedoch später. Daher musste aber auf einen Rückwärtsgang verzichtet werden. Also frisch ans Werk ...

Ein Rahmen für die Motor-Getriebe-Einheit wurde konzipiert und mit der Hinterachse verschraubt. Versuchsweise wurde der erste Gang eingebaut. Da der Motorraum beim Smart recht klein ist musste eine zweistufige Übersetzung gebaut werden. Dank des Gabelstaplers war die Montage etwas einfacher, ansonsten hätten wir deutlich mehr Muskelkraft benötigt.

Die Spannung stieg, die erste Probefahrt rückte näher. Diese war dann zunächst ein voller Erfolg, Die "Kiste" hat sich wirklich bewegt und wir konnten ein paar Proberunden drehen.

Dabei wurde sofort ein Problem erkennbar. Hin und wieder tat es fürchterliche Schläge. Die Kette sprang über, obwohl die Kettenspannung korrekt eingestellt war. Dies stellte uns zunächst vor ein Rätsel. Es war nicht klar, warum im Stand und während des Anfahrens alles funktioniert, während der Fahrt aber immer wieder die Kette übersprang. Als dann auch noch der Freilauf den Geist aufgab, war Schieben angesagt. Wir standen vor einem weiteren Problem. Neue Herausforderungen kamen auf uns zu ...

Der Freilauf war regelrecht zerfetzt. Das immer noch immens hohe Gewicht der Karosse und die enormen Kräfte beim Anfahren erforderten einen deutlich stabileren Frei-lauf, als wir ursprünglich angenommen hatten.

Das Problem mit der Kette resultierte jedoch in weit mehr Untersuchungen. Durch Belastungsproben stellen wir nach umfangreichen Versuchen fest. dass die Achse, die wir mit ihrer ursprünglichen Federung belassen hatten, während der Fahrt unter bestimmten Konditionen einfederte und sich damit der Ritzel Abstand so verringerte, dass die Kette überspringen konnte. Es war eine gründliche Überarbeitung der Konstruktion notwendig. Eine neue Aufgabe war zu lösen ...

Doch dann kam alles anders - dann kam Corona und der Lockdown. Das e-Smart Projekt wurde bis auf weiteres eingestellt. Nicht jedoch die neuen Ideen. Lasst euch über-raschen ...

Neue Ideen

Der Corona Lockdown hatte unser e-Smart Projekt total zurückgeworfen, wenn auch Hans im Alleingang ein paar Verbesserungen am Antrieb vorgenommen hatte, haben wir rund 1 Jahr verloren.

Aber wir waren geistig nicht untätig. Neue Ideen entstanden. Eine davon war, den bisherigen e-Smart, der ja auf dem abgespeckten Chassis des originalen Smarts beruhte, durch eine Eigenkonstruktion der Karosserie zu ersetzen. Davon haben wir uns noch etwas Gewichtsreduzierung und mehr Flexibilität in der Gestaltung der Karosserie erwartet. Hinzu kam dann noch die Möglichkeit einer zusätzlichen Erweiterung der Kenntnisse in der Blechumformung. Aber am Anfang stand erstmal die Planung und das Design. Erste Skizzen entstanden.

Wenn wir die Karosserie ersetzen wollten, waren zunächst die Achsen und die Lenkung das Problem. Sind sie doch komplett in die originale Karosserie integriert. Was wir nicht vor hatten, war auch noch die Achsen und Radaufhängung als Eigenbau zu realisieren. Also musste ein tragender Rahmen die Karosserie ersetzten und die Achsen mussten samt Elektroantrieb an diesem Rahmen befestigt werden. Das erforderte auch hier viel Planungsarbeit und etliches an Musterbau, bevor es ans Schweißen für den Rahmen gehen konnte - eine diffizile Angelegenheit.

Nachdem der Rahmen geschweißt war und die Achsen bzw. Räder befestigt waren, brauchten wir ja noch eine Plattform worauf der Sitz, die Pedale und die Elektronik Platz finden konnten. Auch hier war Messen, Sägen und Feilen angesagt, bis alles passte. Nächstes Problem die Lenkung. Bei einem europäischen Auto ist die Lenkung links angeordnet. Da sie beim Original an einem Trägerelement der Karosserie befestigt ist und wir einen Monocoque, also eine mittige Lenkung, wie bei der Formel 1 machen wollten, mussten wir uns auch hier etwas einfallen lassen, damit das Lenkrad und das Lenkgestänge wiederverwendet werden konnte. Da musste gemessen, gesägt, gefeilt und geschweßt werden. So entstand unser neuer e-Smart F1 (Formel 1).

Langsam wird das Ganze zu einer richtigen Fahrzeugplattform

Dann musste ja noch der Antrieb realisiert werden. Zusätzlich zu den zwei Gängen, die wir beim alten e-Smart eingebaut hatten, war urspünglich noch ein dritter Gang vorgesehen. Mit dem neuen e-Smart F1 musste das Getriebe und die Motoren neu aufgebaut werden. Wir starteten völlig neu und haben die Getriebe und Motoren und den Antrieb komplett neu konzipiert. Ebenfalls einer Herausforderung für die Jugendlichen, die bravurös gemeistert wurde.

Zu guter letzt sah das Ergebnis schon richtig gut aus. Das Lenkrad war montiert. Der Querstabilisator, der zunächst fehlte und den Sturz der vorderen Räder endlich stabili-sierte war montiert. Alle drei Gänge inklusive Motoren und Getriebe waren installiert. Für Testzwecke wurde auch eine erste manuell-elektrische Steuerung eingebaut, womit der e-Smat F1 ersten Testfahrten unterzogen werden konnte. Mit seinen 4 Akkus, jeweils einer für jeden Gang und einer für die Elektronik, seinen drei Steuergeräten für die Motoren und der Schalttafel hat er schon einen richtig futuristischen Look. Jetzt braucht es nur noch eine entsprechende Karosserie. Parallel zur technischen Realisierung haben wir daher einen Workshop zur Blechbearbeitung durchgeführt um den Jugendlichen auch beizubringen, was man unter Umformtechnik und Blechbearbeitung versteht. Wir sind dann mal gespannt, wie die Umsetzung aussieht.

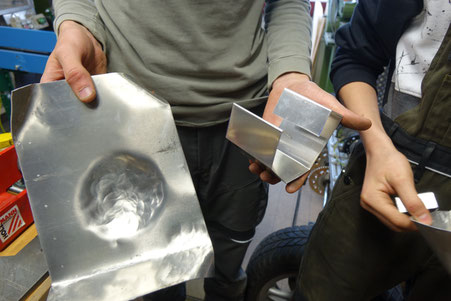

Blechbearbeitung und Umformtechnik

Blechbearbeitung ist ein besonderes Thema, da werden in der Autoindustrie riesigen Pressen mit Tonnen von Druck eingesetzt um z.B. einen Kotflügel, oder eine Motorhaube zu pressen. Sowas geht natürlich im Kleinen nicht. Deswegen hatte wir vorgesehen, die Karosserie aus Aluminium-Blechen zu gestalten. Da ist zum einen der Vorteil des Gewichts. Die Karosserie auf einem stabilen Rahmen braucht keine tragende Funktion zu haben, zum anderen lässt sich Stahl wesentlich schwerer umformen als Aluminium. Zwei Vorteile, die wir gerne zu unseren Gunsten ausnutzen wollen.

Also frisch ans Werk. Diverse Übungen an Alu-Blechen wurden durchgeführt. Biegen, Bördeln, Treiben. Sieht zwar noch nicht so aus, wie der Kühlergrill eines Rolls-Royce, der angeblich ebenfalls handgetrieben ist, aber wir haben Erfahrungen gesammelt und Grundlagen gelegt.

Es gibt noch ein paar technische Hürden zu nehmen, so haben wir die Untersetzung des dritten Gang nicht so richtig dimensioniert. Der Übergang zwischen dem zweiten und dem dritten ist noch nicht befriedigend. Der dritte hat noch nicht den Biss - kaum ein Unterschied zum zweiten. Die Höchstgeschwindigkeit lässt zu wünschen übrig. Da muss noch nachgebessert werden. Es gibt noch viel zu tun.